Likström i karosstillverkningsanläggning

"Det magiska ordet är färre spänningsomvandlingar"

Tack vare vår expertis inom likström är vi involverade i banbrytande projekt, såsom omvandlingen till likström i en karosstillverkningsanläggning. LAPP har utrustat ett testsystem hos en biltillverkare med likströmslösningar.

I Tyskland, bilindustrins land, representerar biltillverkarna den största sektorn inom tillverkningsindustrin och är därför den viktigaste branschsektorn i landet sett till omsättning. Därefter är också deras produktionssystem enorma. Beroende på anläggning liknar de små städer, ger arbete åt hundratals människor och opererar i allt högre grad med hjälp av automation. Ett stort antal robotar används för stansning, svetsning, nitning och limning i en karosstillverkningslinje, som bearbetar komponenterna med yttersta precision. Detta kräver mycket elektricitet.

– Antagligen mer och mer likström i framtiden, säger Alois Heimler, strategisk marknadschef för Intralogistics & Automotive på LAPP, och fortsätter: Det magiska ordet är färre spänningsomvandlingar!

På produktionsanläggningen på BMW Group i Dingolfing arbetar alla robotar och maskiner som vanligt med samma hastighet och precision som i andra tillverkningsanläggningar. Komponent efter komponent går in i produktionslinjen, passerar arbetssteg efter arbetssteg och blir mer och mer lik en slutlig kaross för varje minut. Den enda skillnaden är att systemet drivs med likström – i vår växelströmsvärld är detta fortfarande ovanligt i en industriell miljö.

Energibesparing med återvinning

Övergången från växelström till likström är särskilt lämplig för karosstillverkning. Hittills står maskiner och robotar för en stor del av elförbrukningen i ett industriellt system och erbjuder därmed betydande besparingspotential. Besparingspotentialen är särskilt hög i mycket dynamiska processer, såsom de som återfinns i industriella robotar.

Produktionslinjerna rör sig längs programmerade banor för att montera de enskilda komponenterna i en kaross till ett fordon. De accelererar då och då för att sedan bromsa in igen. Detta innebär att en robot samlar mycket energi under en kort tid för att initiera en rörelsesekvens eller för att omvandla den till kinetisk energi. Vid broms- eller sänkningsläge genereras dock elektrisk energi igen från den kinetiska energin (driften är nu i generatorläge). Denna kinetiska energi lagras generellt inte i växelströmssystem och går förlorad som termisk energi; detta är varför bromsresistorer tidigare användes för att "bränna" överskottet av energi. Detta gäller inte för likströmsnätet:

– Här matas energin in i likströmsmellankretsen, andra likströmsförbrukare eller energilagringsenheter. Det innebär att den energi som frigörs under bromsprocesser kan skickas tillbaka till nätet centralt utan stora omvandlingsförluster. Det möjliggör därför direkt energiutbyte mellan alla drivsystem, som är fallet med robotar, förklarar Alois.

Särskilt i tider när hållbarhet efterfrågas och främjas alltmer är utnyttjandet av tidigare oanvänd energi från bromsning användbart, eftersom det kan spara en betydande mängd energi. Och detta är inte den enda fördelen med ett likströmsnät; i stället för många decentraliserade omvandlingar från växelström till likström finns det endast en central energiomvandling, som försörjer alla system med likström. Om elektriciteten kommer från förnybara källor som solceller eller vindkraft är den dessutom tillgänglig som likström direkt, och komponenter utformas också alltmer för likström.

– Likström är därför en nyckelkomponent i energiomställningen, säger Alois Heimler. De exakta besparingarna vid övergång till likström varierar beroende på system och dess belastningsutnyttjande. Dock är resultat mellan 15-20% realistiska.

LAPPs portfölj för likström

Det var med hållbarhetskonceptet i åtanke som LAPP redan för flera år sedan var den första tillverkaren att utveckla ett kabelsortiment för applikationer inom lågspänningsområdet, vilket nu väcker allt större intresse. Dessa kablar används i karosstillverkningen i Dingolfing. Det inkluderar bland annat ÖLFLEX® DC 100; med sin maximala spänning på 0,75 / 1,5 kV är kabeln en idealisk grund för energieffektiva likströmsnät i industriella system och förstahandsvalet för biltillverkare.

ÖLFLEX® DC GRID 100 är också installerad. Som en likströmsinfrastruktur och kabel för direkt nedgrävning erbjuder den en flexibel, fintrådig struktur i industriella system. Den kan användas i torra, fuktiga och våta miljöer och är idealisk för att ansluta industriella system till likströmsnätet.

ÖLFLEX® DC ROBOT 900 används i systemets robotar. Kraven på robotapplikationer inom biltillverkning är höga, och kabeln har utvecklats speciellt för att klara dessa extrema förhållanden. Dess exceptionella flexibilitet gör att roboten kan röra sig med precision samtidigt som kabeln är motståndskraftig mot torsion och alternerande böjbelastningar. Den slimmade designen sparar också värdefullt utrymme.

ÖLFLEX® DC CHAIN 800 kan användas i släpkedjor med långa åklängder eller höga accelerationer. Den speciella tvinningstekniken med korta slaglängder möjliggör minsta möjliga böjradie. Manteln är tillverkad av speciellt utformad termoplastisk polymer är mycket kemikaliebeständig och har ökad oljebeständighet.

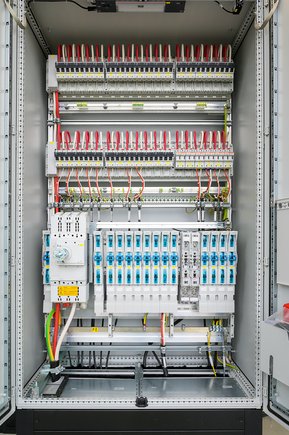

Likströmskablar har dessutom ytterligare en fördel jämfört med traditionella växelströmskablar; medan 5-ledarkablar krävs för AC-spänning, används ofta en till två färre ledare för DC-spänning. Det färre antalet ledare innebär att mycket mindre koppar krävs för DC-kablar än för deras AC-motsvarigheter. Detta gör dem också betydligt mer platsbesparande och särskilt intressanta för applikationer i trånga utrymmen eller i apparatskåp. Potentiella materialbesparingar hamnar på omkring 40%.

Pilotprojekt testar likströmsteknik i praktiken

Karosstillverkningssystemet på BMW Group-anläggningen i Dingolfing är ett pilotprojekt som för närvarande testar likströmsteknik i praktiken. Det initierades som en del av projektet DC-Industrie2. Det tyska forskningsprojektet undersökte möjligheterna och utmaningarna med likströmsteknik i industriella produktionssystem. På lång sikt planerar forskarna att konvertera hela fabrikshallar till likström. Resultaten från DC-Industrie2 utgör vägledning för att skapa energieffektiva lösningar och standarder.

– Vi tror att fler och fler produktionssystem kommer att försörjas med likspänning i framtiden, summerar Alois Heimler.

Detta stöds också av det växande intresset för LAPPs likströmsportfölj, vilket markerar ett viktigt steg mot energiomställningen. Vi på LAPP är förberedda och har som ett led i detta både omstrukturerat vår globala forskning och utveckling, samt våra laboratorie- och testcenter för att kunna reagera snabbare och mer effektivt på utvecklingen inom branschen.

DC-INDUSTRIE2

Både BMW och LAPP var en del av forskningsprojektet DC-Industrie2. Projektet och dess forskare tog sig an sig uppgiften att utveckla ett koncept för ett intelligent likströmsförsörjningssystem. En av testerna syftade till att undersöka om ett likströmssystem kan försörja en produktionshall till låg kostnad. Projektet slutfördes framgångsrikt enligt planen i mars 2023 med slutsatsen: Likström är idealiskt för ett hållbart elnät och kan enkelt integreras i produktionen. Resultaten kommer att införlivas och vidareutvecklas i arbetsgruppen Open Direct Current Alliance (ODCA). I projektet forskade LAPP om långsiktig stabilitet hos isoleringsmaterial för likströmskablar.

ODCA

Open Direct Current Alliance (ODCA) grundades av Zentralverband der Elektrotechnik- und Elektronikindustrie (ZVEI) i samarbete med företag från industri, vetenskap och forskning för att främja utvecklingen och marknadsintroduktionen av likströmsnätverk. Med 56 deltagande företag, inklusive LAPP, är ODCA engagerad för en resurseffektiv och koldioxidneutral värld. Genom användning av likströmsteknik syftar alliansen till att uppnå effektivare energiöverföring för att stödja samhällets mål om hållbarhet.

Visa video

Visa video